Вакуумная перегонка: преимущества, особенности, производители вакуумных установок

Содержание:

Вторичная перегонка

Вторичная переработка проводится для повышения выхода нефтепродуктов. Существует два метода – термический и каталитический, они в свою очередь имеют массу ответвлений.

Термические методы

Крекинг. Разделение полученных ранее полупродуктов на фракции с меньшей молекулярной массой. Проводится при температурах 470-550 °С под давлением 2-7 МПа. В качестве оборудования применяются трубчатые печи – именно в них происходит нагрев с различными химическими превращениями, меняющими состав углеводородов.

На выходе получают: легкие фракции крекинг-бензин, керосино-газойлевую фракцию, термагазойль, газ с высоким содержанием непредельных углеводородов и крекинг-остаток.

Установки ЭЛОУ-АВТ Омского НПЗ.Фото: gazprom-neft.ru

Установки ЭЛОУ-АВТ Омского НПЗ.Фото: gazprom-neft.ru

Пиролиз. Нефтяное сырьё подвергается обработке в специальных аппаратах или газогенераторах при температурах 700-1000 °С. Там углеводороды превращаются в газообразную форму, после чего их закаливают с помощью впрыскивания воды. На конечном этапе газы проходят очистку и последующее разделение на фракции в ректификационных колоннах.

Пиролизом получают этилен, пропилен и другие углеводородные газы с высоким содержанием непредельных углеводородов.

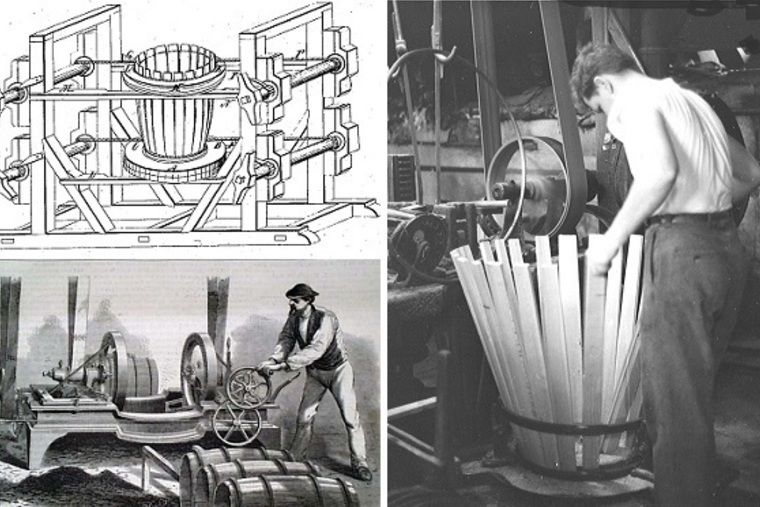

Коксование. Является самой жёсткой формой термического крекинга нефтяных остатков. Прямогонные углеводороды проходят термическую обработку при 480-550°С с последующим расщеплением на различные фракции.

Процесс может проходить по-разному: в зависимости от

требований к конечному продукту разделяют замедленное коксование в камерах,

периодическое коксование в коксовых кубах либо непрерывное коксование в слое

кокса-носителя.

Данным методом НПЗ получают нефтяной кокс, углеводородные газы, бензины и керосины.

Каталитические методы

Каталитический крекинг. Проводится при нормальном атмосферном давлении под действием температур 450-500 °С. Этот способ подразумевает применение катализаторов (смесь оксида алюминия и оксида кремния). Они серьёзно ускоряют реакцию разделения сырья на фракции, на выходе получаются нефтепродукты более высокого качества.

Каталитический метод получил наибольшее распространение, поскольку позволяет расщеплять углеводороды практически без потерь (менее 1,5%). Кроме того, он легко сочетается с другими методами вторичной перегонки – гидроочисткой, алкированием, деасфальтизацией и пр.

Фото: gasoil-center.ru

Методом каталитического крекинга производят высокооктановые бензины, лёгкий газойль, газы с 80-90% содержанием непредельных углеводородов.

Гидрокрекинг: От каталитического крекинга отличается тем, что расщепление углеводородов производится под давлением водорода при температурах 420-500 °С. Также используются катализаторы с гидрирующими и кислотными свойствами.

Гидрокрекинг делится на лёгкий (давление 5-10 МПа, степень превращения 50-60%) и глубокий (давление10-20 МПа, степень конверсии 90%).

Гидроочистка нефтяных фракций повышает качество продуктов за счёт снижения смол, сернистых и кислородсодержащих соединений. На выходе получаются малосернистые бензины, реактивное, дизельное и котельное топлива.

Риформинг. Проводится при температурах 480-520 °С и давлением 1,2-4 Мпа. Катализатором выступает окись алюминия с вкраплениями кристаллов платины.

Данный метод имеет разные вариации. Иногда риформинг проводится непрерывно сразу в 3-4 реакторах, при этом катализатор полностью вырабатывает свой потенциал, а аппараты останавливаются в момент его полного восстановления.

Другой способ – обеспечение периодического восстановления в каждом реакторе по мере выработки без остановки процесса.

Главное назначение каталитического риформинга – получение лёгких

ароматических углеводородов и высокооктановых компонентов бензина.

Теги:НПЗ

перегонка

переработка нефти

Физика процесса

Переход вещества из жидкого состояния в парообразное в физике называется парообразованием.

Обратный процесс перехода из газообразного состояния в твёрдое или жидкое, называется конденсация. Например, скопление облаков или наступающий туман.

Выделяют два вида парообразования:

- испарение;

- кипение.

В первом случае необходимо достичь порога температуры плавления, преодолев его. А при кипении у каждого жидкого вещества своя определенная температура, до достижении которой образуется пар.

Область парообразования в этих случаях тоже отличается.

- При испарении пар образуется со свободной поверхности, которая граничит с окружающими ее газами – кислородом и др.

- При кипении образование пара происходит со всего объема жидкости.

Образование пара при кипении

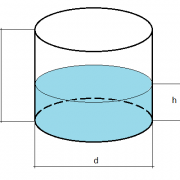

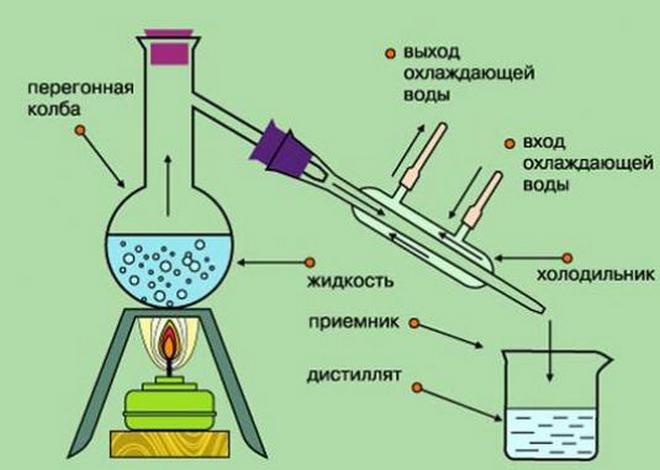

Для наглядности посмотрим, как же образуется пар при кипении на рисунке № 1.

Пузырьки пара образуются во всем объеме жидкости, поднимаются на её поверхность и лопаются, высвобождая горячий пар в в воздух.

Когда вода кипятится, ей передается некоторое количество теплоты, благодаря чему у молекул воды увеличивается внутренняя энергия. Это приводит к тому, что эти молекулы беспорядочно движутся и сталкиваются друг с другом, за счет чего вода закипает.

Пар выделяется в растворенных газах, которые есть в воде. Именно пар как раз и находится в тех пузырьках, которые образуются при кипячении.

Пузырек лопается, чтобы высвободить постоянно увеличивающийся пар. Все это происходит под привыкший для всех нас звук бурления. Но многие пузырьки лопаются внутри воды, не успевая достичь свободной поверхности.

Формула

Физические процессы основаны на формулах. Не является исключением и парообразование.

Если величина будет показывать, сколько теплоты (дж) нужно для обращения жидкости (кг) в пар при испарении при указанной температуре в отсутствие ее изменения, тогда она будет называться удельной теплотой парообразования и конденсации. Обозначается она как L и при расчете используется формула:

Удельная теплота парообразования при различных температурах будет отличаться. Например, при достижении температуры кипения это значение будет самым низким.

Эта величина имеет особое значение во многих сферах производства, например при производстве металлов.

Выяснилось, что когда плавится железо, после его повторного затвердевания возникшая кристаллическая решетка оказывается намного прочнее предыдущей.

Определить удельную теплоту возможно только путем эксперимента, а ее основные значения уже давно установлены. Например, для спирта это 0,9*106, а для воды 2,3*106.

Изменяется удельная теплота парообразования воды и в зависимости от давления. Здесь наблюдается как раз обратная зависимость – когда давление воды увеличивается, снижается значение удельной теплоты парообразования.

При атмосферном давлении в 760 мм рт. ст. удельная теплота парообразования равна 2258 кДж/кг.

Характерным примером может явиться покорение альпинистами высоких гор.

На особых высотах (более 3000 м) из-за пониженного атмосферного давления, уменьшается и температура кипения воды (до 90°С), что усложняет процесс приготовления еды, поскольку требуется больше времени, чтобы произвести термическую обработку пищи.

А на более высоких местностях (около 7000 м.) готовить еду становится практически невозможно из-за падения температуры кипения до 50 °С.

При рассмотрении температуры воды необходимо упомянуть еще одну физическую величину – удельную теплоемкость. Она равняется количеству теплоты, необходимому для передачи единичной массе вещества, чтобы изменить его температуру на единицу.

Если теплота не сопровождается изменением температуры при изменении своего состояния, такая теплота называется скрытой. Скрытая теплота может наблюдаться как раз при парообразовании.

Она также отличается при разных жидкостях и изменяется в зависимости от давления.

При увеличении атмосферного давления и как следствие увеличении температуры жидкости, уменьшается скрытая теплота парообразования.

Что такое процесс дистилляции

По одним источникам, химическую дистилляцию, или самогоноварение, изобрели арабские народы ещё много сотен лет назад и назвали своё творение «арак».

Другие источники утверждают, что самогон распивали древние греки задолго до представителей востока. В давние времена бадьи с брагой выставляли на солнечный свет, где продукт бродил несколько дней.

Известно, что браги были наполнены эфирными веществами и прочими жидкостями лёгкого воспламенения. Затем к таре подсоединялись трубы, по которым пары неспешно поступали в холодильник, становясь дистиллятом.

Огромное значение на принцип работы самогонного аппарата повлияло открытие процесса спиртового брожения. До сих пор неизвестно, кто первый получил дистиллят подобным образом, однако всё началось с наблюдений за животными. В дикой природы обезьяны намеренно ждут брожение опавшего плода, дабы повысить себе настроение в виде опьянения.

В любом случае, устройство самогонного аппарата у разных народов мира разительно отличается, но во всех случаях выделения из браги спирта неизменно — весь алкоголь в мире производится именно так.

Разумеется, помимо брожения можно прибегнуть к центробежной переработке сырья, диффузии, вымораживанию, либо ректификации браги, однако дистилляция состоит из наиболее простого механизма, отсюда и является оптимальным способом получения алкоголя.

Если подумать — из чего состоит самогонный аппарат и как работает данная система, достаточно будет найти два сосуда, объединяемых чистой металлической трубкой и несколько простых дров.

Как проводится первичная перегонка нефти

До того, как начать дистилляцию полученной смеси углеводородов, ее очищают от активных примесей и солей. Все эти вещества могут вызвать коррозию аппаратов для дистилляции. В очищенной нефти содержание солей в литре не превышает 4 мг. Одновременно углеводород и обезвоживают – в готовом для перегонки материале содержится не больше 0.1% влаги.

Во время первичной перегонки нефти можно получить следующие фракции (от легкокипящих к высококипящим):

- бензин (перегоняется при температуре до 180 градусов);

- реактивное топливо (точка кипения находится в интервале от 180 до 250 градусов Цельсия);

- дизельное топливо (перегонка осуществляется при температуре до 350 градусов, но не меньше 250).

Все эти продукты используются для различных отраслей промышленности и выпускаются практически в таком виде, в котором они получились после дистилляции. В остаточной массе после разделения остается мазут.

Полностью чистые от примесей фракции удается получить только при многократном повторении фракционной перегонки.

Дробная перегонка

При простой перегонке нельзя добиться полного разделения смеси, а можно лишь выделить отдельные фракции, причем первая будет обогащена более летучим компонентом, а последняя — менее летучим. Средняя, промежуточная, фракция будет состоять из смеси низко- и высококипящих компонентов. При дробной перегонке процессы испарения и конденсации многократно повторяются; дистиллят каждый раз становится исходным материалом для следующего процесса. В результате концентрируется низкокипящий компонент.

Дробной перегонке предшествует пробная перегонка, в результате которой узнают величину всего интервала кипения смеси. Пусть этот интервал равен 90-135 °С. Предположим, что разделяемая смесь состоит из двух веществ с температурами кипения 90 и 135 °С. Интервал между температурами кипения делят на три равные части. При первичной перегонке собирают фракции: I — в пределах 90-105 °С, II — 105-120 °С и III — 120-135 °С. Фракцию I перегоняют вторично до тех пор, пока термометр не покажет 105 °С. При этой температуре перегонку прерывают и прибавляют к остатку в колбе фракцию II и снова доводят жидкость до кипения. То, что перегонится до 105 °С, собирают в тот же приемник. Когда температура достигнет 105°С, меняют приемник и отгоняют жидкость до 120 °C. Снова прерывают перегонку, прибавляют к остатку фракцию III, нагревают и, когда температура достигнет 120 °С, меняют приемник и собирают дистиллят, перегоняющийся при 120-125 °С. После вторичной разгонки оказывается, что количество вещества в I и III фракциях увеличилось, а во II фракции значительно уменьшилось.

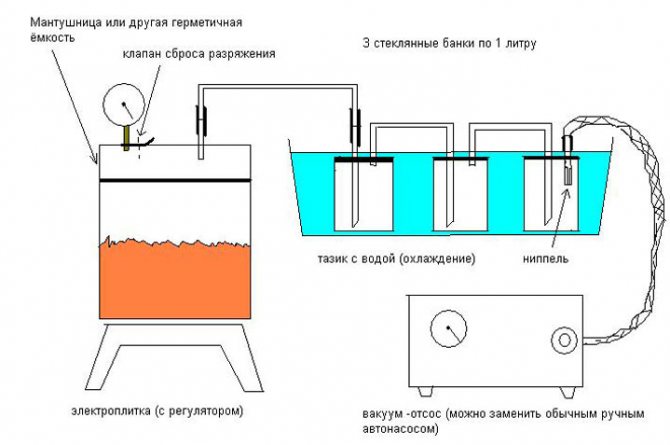

Нередко дробную перегонку целесообразно проводить при уменьшенном давлении, особенно в тех случаях, когда компоненты смеси имеют близкие температуры кипения и относятся к разным классам соединений. Иногда различие в температурах кипения таких веществ в вакууме может быть значительно большим, чем при атмосферном давлении.

Технологический процесс

Подготовленная в ходе специальной процедуры нефть (см. Подготовка нефти к переработке) нагревается в специальной печи до температуры около 380 °С. В результате получается смесь жидкости и пара, которая подается в нижнюю часть ректификационной колонны — основного блока атмосферной дистилляции нефти.

Ректификационная колонна представляет собой внушительных размеров (до 80 метров высотой и до 8 метров в диаметре) трубу, вертикально разграниченную внутри так называемыми тарелками со специальными отверстиями. Когда нагретая смесь подается в колонну, легкие пары устремляются вверх, а более тяжелая и плотная часть отделяется и опускается на дно.

Поднимающиеся вверх пары конденсируются, и образуют на каждой тарелке слой жидкости толщиной около 10 см. Отверстия в тарелках снабжены так называемыми барботажными колпачками, благодаря которым поднимающиеся пары барботируют сквозь эту жидкость. Пары при этом теряют тепло, передавая его жидкости, и часть углеводородов переходит в жидкое состояние. Данный процесс «пробулькивания»и есть суть ректификации. Далее пары поднимаются к следующей тарелке, где барботирование повторяется. Кроме этого, каждая тарелка оснащена так называемым сливным стаканом, который позволяет избытку жидкости переливаться на нижнюю тарелку.

| Барботажные колпачки и сливные стаканы в ректификационной колонне (схематичное изображение) | |

Таким образом, посредством атмосферной перегонки нефть разделяется на фракции (или погоны). Однако, для более эффективного разделения используют следующие технологические приемы.

Практический пример перегонки по Габриэлю

Проще понять как всё работает на конкретном примере. Допустим, требуется перегнать по Габриэлю 20 л браги крепостью 10% об.

Для первой перегонки (получения спирта-сырца) нужно иметь дистиллятор с минимальной длиной паропровода, а в идеале – еще и с утепленным кубом и трубками. Короткий паропровод и утепление минимизируют количество дикой флегмы – конденсата, возвращающегося в куб, в котором есть определенная доля изоамилола. То есть нужно добавиться как можно меньшего укрепления спирта-сырца. Для второй перегонки Т1 и Т2, наоборот, – желательно иметь колонну с укреплением.

Алгоритм действий

- Рассчитать количество абсолютного спирта (АС), для этого объем браги в литрах умножить на её крепость в процентах и разделить на 100 (20 * 10 / 100) = 2 л.

- Подготовленную брагу залить в перегонный куб. Перегонять на максимальной скорости на простом коротком и желательно утепленном дистилляторе. 1% первоначального выхода от объема браги (200 мл) собрать отдельно и вылить, это «головы».

- Собрать Т1 в количестве 50% от АС: (2 * 0,5) = 1 л. Именно абсолютного спирта, а не просто дистиллята! Для этого нужно периодически контролировать крепость выхода. Например, если крепость жидкости в полной литровой банке 52% об., то в ней содержится 520 мл абсолютного спирта и нужно собрать еще 480 мл АС.

- Собрать Т2. Для этого отбирать дистиллят до падения крепости в струе ниже 0,5% об. либо до температуры в кубе 99-100 °С. Жидкость получится мутной со специфическим запахом, это нормально.

- Перегнать Т1 на оборудовании с максимальным укреплением – бражной, а еще лучше ректификационной колонне с отбором «голов» и «хвостов». Получится два выхода: почти концентрированный изоамилол и очищенный спирт. Понятно, что дальше Т1 будет считаться именно вторая фракция, иногда её называют Т1.2. Можно использовать и обычный дистиллятор, но тогда придется сначала довести несколькими перегонками крепость навалки до 70-80 об.

- Дистиллят Т2 перегнать как обычный зерновой самогон, регулируя количество «хвостов» по своему усмотрению, чтобы оставить зерновые нотки, но не сделать напиток слишком сивушным. Например, до крепости 40% об. в струе.

- Смешать Т1 (Т1.2) и Т2 в любых пропорциях. Готовый купаж залить в бочки на выдержку или разбавить до питейной крепости и после небольшого отдыха можно переходить к дегустации.

При перегонке по Габриэлю нужно постоянно контролировать количество и крепость дистиллята

Рекомендации

Важно! Следует следить, чтобы прибор всегда был соединен с атмосферой.

В перегонную колбу следует добавить «кипелки» (осколки фаянса, молекулярные сита и т.п.) для равномерного кипения жидкости. Важно! Нельзя добавлять свежие кипелки в кипящую жидкость

При этом неизбежно происходит бурное ее вскипание и выброс из колбы.

При правильной скорости перегонки на термометре всегда удерживается капля жидкости, если ее нет – раствор перегрет.

Нормальная скорость перегонки, если из холодильника стекает 1 капля в 2-3 сек.

Если вещество начинает кристаллизоваться при перегонке охлаждение следует отключить, чтобы горячие пары вещества растворили выпавший осадок.

ОтГабриэливание фруктовых и сахарных браг

Метод отГабриэливания опубликовал на форуме «Зерновые напитки» пользователь alexeyT в 2016 году. Суть в том, что путем трех-четырех последовательных перегонок фруктовый спирт-сырец укрепляют до 86% об. на обычном самогонном аппарате (желательно медном, по схеме куб-холодильник, без сухопарника), каждый раз с небольшим отбором «голов».

Алгоритм действий для 20 л браги (10% об.)

Сделать первую перегонку, отобрать 10-50 мл «голов», закончить отбор при падении крепости ниже 10% об в струе.

Сделать еще 2-3 перегонки, не разбавляя полученный выход, пока конечная крепость продукта не составит 84-90% об. Каждый раз собирать 10-50 мл «голов» и заканчивать перегонку при крепости в струе ниже 10% об.

При финальной дистилляции очень крепкого фруктового дистиллята отбирать «головы», пока не пропадет неприятный запах

Важно не переусердствовать, иначе аромат напитка получится слабым. Закончить отбор при появлении запаха сивухи в струе (обычно соответствует температуре в кубе 80-81 °C.

Во время всех перегонок нужно быть предельно внимательным и помнить, что работать с настолько крепкой жидкостью в кубе опасно!

Многофункциональность

Есть приборы, которые позволяют различную компоновку, использование для целей: переработки сусла на спирт крепостью за 90°; ректификации, производства ароматных дистиллятов и т.п.

- начинающему самогонщику лучше приобрести этот вариант, с помощью которого получать нормальный дистиллят;

- для домашней винокурни куб на 12 литров – приемлемый вариант;

- благодаря специально продуманной разборной конструкции, в дальнейшем купить и самостоятельно установить дополнительную комплектацию: сухопарник (или два сухопарника), ректификационную колонну.

Этот агрегат – достойная замена дорогим. Компания Малиновка производит также самогонный аппарат мастер с сухопарником и кубом вместимостью 20 л. за 5990 р.

На втором месте — самогонный аппарат катюша люкс с кубом на 17 литров. Хотя его смело можно бы поставить и на первое место, если бы не цена «Малиновки». Однако самогонный аппарат катюша в люксовой комплектации нельзя отнести к слишком дешевым.

Цена – 11400 р, а если захотите емкость на 35 литров – то заплатите 15900р. Его универсальность и уникальность – в том, чтобы получать у себя на кухне как дистиллят, фруктовые водки, коньячные спирты, так и ректификат – чистый и крепкий, лишенный специфического «самогонного» запаха. При первом перегоне методом дистилляции скорость получения продукта – до 3 литров за час работы, при вторичной перегонке – уже до 6 литров за час.

«Катюша» превращается из дистиллятора в ректификационную колонну. Подсоедините к привычному дистиллятору царгу, наполненную РПН. Сивушные масла и прочие примеси уйдут обратно в куб, не попадая в жидкость, которая исходит их приемного шланга.

Из прочих достоинств, которые имеет добровар катюша, отметим доохладитель. Это снижает температуру конечного продукта на выходе, позволяет точнее определить градусность, быстрее произвести перегон.

На третьем месте — самогонный аппарат магарыч Машковского. У агрегата несколько модификаций. Стоимость «старой» версии на 12 или 20 л 7590 или 8590 р, новая, называемая Магарыч Машковского 2017 на 15 или 20 л – соответственно 9990 и 10490 р. Работает от внешнего нагревателя (газовые, электрические, стеклокерамические плиты).

Полюбился потребителям за компактный вид: над кубом последовательно вертикально расположены два сухопарника – грубой и тонкой очистки, оба подключены к холодильнику под проточную воду. Верхний сухопарник – разборный, что помогает получать ароматный и чистый самогон за счет добавок трав, медовых сот, пряностей и т.п. Горловина 7,5 см, чтобы легче ухаживать за изделием.

К сожалению, многие модели, заслуживающие внимания, не попали в самые рейтинговые. Как-то восстановить справедливость поможет обзор производителей и выпускаемой ими продукции.