Ректификационная колонна своими руками: точные расчеты по чертежам

Содержание:

Расчёт штуцеров колонны

Расчёт диаметров штуцеров производим на основе скорости движения потоков по формуле:

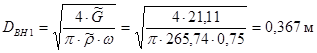

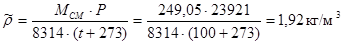

1. Внутренний диаметр штуцера для входа исходного сырья:

Принимаем скорость движения сырья

Принимаем штуцер с внутренним диаметром равным D1

=0,4 м

2. Внутренний диаметр штуцера для входа водяного пара:

Принимаем скорость движения сырья

Принимаем штуцер с внутренним диаметром равным D2

=0,2 м

3. Внутренний диаметр штуцера для выхода гудрона:

Принимаем скорость движения сырья

Принимаем штуцер с внутренним диаметром равным D3

=0,2 м

4. Внутренний диаметр штуцера для выхода вакуумного погона:

Принимаем скорость движения сырья

Принимаем штуцер с внутренним диаметром равным D4

=0,15 м

5. Внутренний диаметр штуцера для входа флегмы в 1-ю секцию:

Принимаем скорость движения сырья

Принимаем штуцер с внутренним диаметром равным D5

=0,125 м

6. Внутренний диаметр штуцера для выхода паров углеводородов с верха колонны:

Принимаем скорость движения сырья

Принимаем штуцер с внутренним диаметром равным D6

=0,25 м

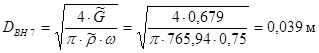

7. Внутренний диаметр штуцера для входа флегмы во 2-ю секцию:

Принимаем скорость движения сырья

Принимаем штуцер с внутренним диаметром равным D7

=0,04 м

Цель и задачи расчёта

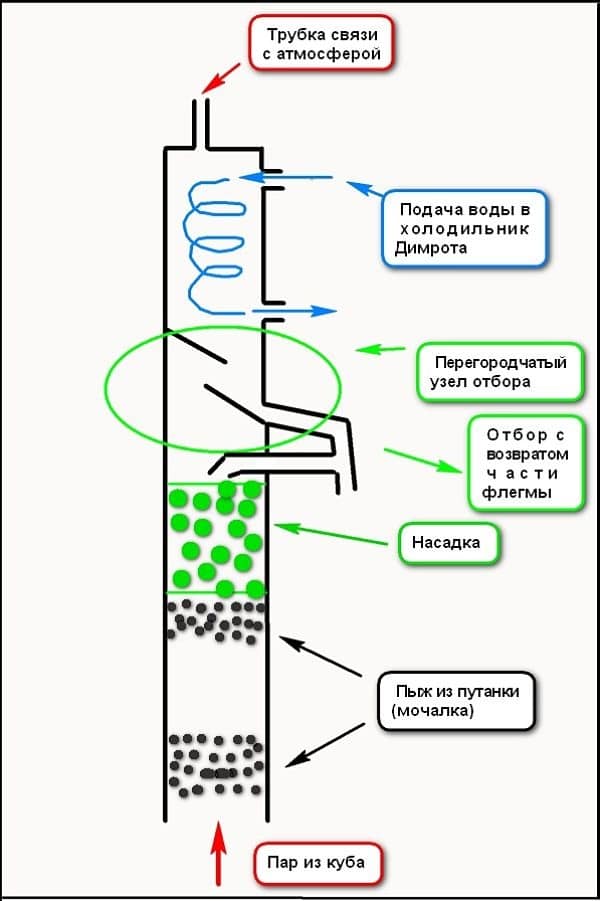

Целью расчёта ректификационной установки непрерывного действия является определение основных размеров оборудования, входящего в технологическую схему установки, размеров внутренних устройств ректификационного аппарата, мат. потоков и затрат тепла. При этом следует помнить, что ректификация представляет собой процесс разделения жидких смесей на компоненты, при котором происходит переход вещества из жидкой фазы в паровую и наоборот. В большинстве случаев ректификация осуществляется в противоточных колоннах с контактными элементами.

Принципиальная схема ректификационной установки представлена на рисунке 1. Исходная смесь из промежуточной ёмкости 1 центробежным насосом 2 подаётся в теплообменник 3, где подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колону 5 на тарелку питания, где состав жидкости равен составу исходной смеси Хƒ

.

Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, который образуется при кипении кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка Х

w

, т.е. обеднён легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкости (флегмиат) состава Хр

, которая получается в дефлегматоре 6 путём конденсации пара, выходящего из колонны. Часть конденсата выходит из дефлегматора в виде готового продукта разделения — дистиллятора, который охлаждается в теплообменнике 7 и направляется в промежуточную ёмкость 8. Из кубовой части колонны насосом 11 непрерывно выводится кубовая жидкость — продукт, обогащённый труднолетучим компонентом, который охлаждается в теплообменнике 9 и направляется в ёмкость 10.

Таким образом, в ректификационной колонне происходит непрерывный неравновесный процесс разделения исходной бинарной смеси на дистиллят с высоким содержанием легколетучего компонента и кубовый остаток, обогащённый труднолетучим компонентом.

При выполнении курсового проекта необходимо провести:

материальный, гидравлический, тепловой расчёты ректификационной колонны;

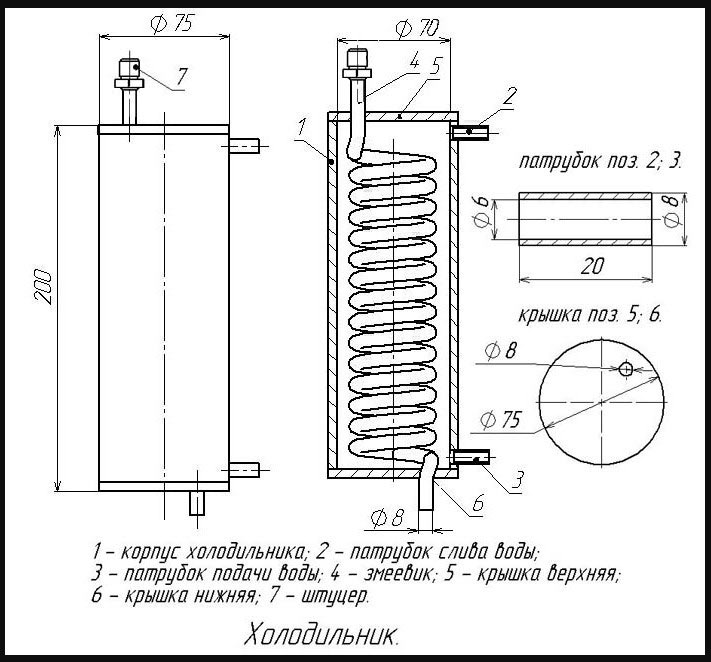

материальный и тепловой расчёты дефлегматора, подогревателя исходной смеси и холодильников для охлаждения готовых продуктов разделения;

выбор питающего насоса по расходуемой энергии конденсатоотводчика;

определить размеры ёмкостей для исходной смеси дистиллята и кубовой жидкости.

Пленочная бражная колонна

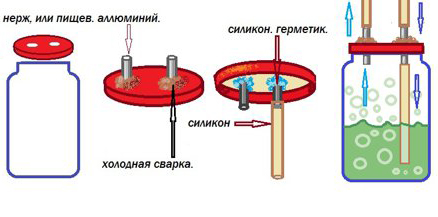

Основной стала схема БК с рубашечным дефлегматором, показанная на рисунке.

Пример пленочной колонны в собранном виде

Доступные материалы, простота изготовления и укрепление самогона до 90-91% способствовали росту популярности такой схемы. С опытом эксплуатации были сформулированы основные требования.

Пленочная бражная колонна считалась хорошей если:

- диаметр составлял 25-28 мм, а высота от 30 до 50 раз больше внутреннего диаметра;

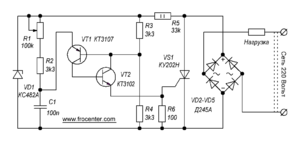

- имелся достаточно мощный и хорошо управляемый дефлегматор, способный погасить рабочую мощность нагрева;

- была точная регулировка потока охлаждающей воды на дефлегматор с помощью игольчатого вентиля;

- реализован раздельный подвод воды на холодильник и дефлегматор;

- над дефлегматором в паровой трубе установлен термометр;

- имелся достаточно производительный холодильник, чтобы работать с полной мощностью нагрева как во втором, так и в первом перегоне.

Работа с пленочной колонной была непроста и требовала постоянного внимания владельца. При первом перегоне дефлегматор не включали, чтобы не увеличивать время кипения браги, но при второй дистилляции дефлегматор уже обязательно работал, давая возможность покапельно отбирать «головы» и укреплять «тело» до 90%. Правда, не всегда получалось достичь намеченных целей с помощью дефлегматора, тогда в ход шла регулировка нагревом, ставшая в итоге основной для БК. Однако продукт, полученный в результате перегонки на пленочной БК, казался энтузиастам значительно лучше самогона после дробной перегонки на обычном аппарате.

Эйфорию можно объяснить тем, что высокая крепость маскирует неприятный запах напитка. Правда, после разбавления водой до 40-45% все недостатки дистиллята проявлялись в полной мере через пару дней. Пользователи утешали себя тем, что и не стремятся к получению спирта, а хотят пить хорошо очищенный самогон с ароматами исходного сырья.

Недостатки пленочной колонны

«Крепкое не значит чистое» — эта простая мысль не сразу овладела умами самогонщиков, но нашлись здравые скептики, которые отдали продукт на анализ. Результаты поразили: лабораторная проверка показала, что очистка от примесей на этом оборудовании – миф.

Более того, если пленочная колонна еще как-то позволяла отобрать «головы», то сивухи в отборе оказалось чуть ли не больше, чем в исходном сырье. Это заставило задуматься и понять, как вредные примеси попадают в отбор, затем определиться с причинами и попробовать их преодолеть.

1. Чувствительность к давлению воды. Даже небольшого снижения потока воды в дефлегматоре хватит, чтобы все накопившиеся в трубе промежуточные вредные примеси моментально проскочили в отбор. Достаточно открыть кран в ванной или смыть унитаз, чтобы давление воды в системе упало, а покапельный отбор «голов» превратился в бодрую струю.

Рацпредложения посыпались как из рога изобилия: стабилизация с помощью регуляторов давления, подача воды через промежуточный бачок под потолком или аквариумным насосом, автономные системы охлаждения и т. д. В общем-то весьма полезные и применимые не только для БК вещи.

Казалось, что проблема решена, но кроме стабилизации потока подаваемой воды требовалось еще и управление с его помощью флегмовым числом, а это очень неудобно из-за большой инерционности системы.

2. Малая удерживающая и разделительная способность. Попытки поместить в колонну спирали или пару мочалок немного улучшали ситуацию, но не настолько, чтобы решить проблему очистки в целом. В результате «головы» отбирались небрежно, и даже несмотря на покапельный отбор, вместе с вредными веществами также удалялись нужные эфиры, отвечающие за аромат.

В связи с невозможностью сконцентрировать «головы» в зоне отбора в большом количестве из-за практически отсутствующий удерживающей способности, приходилось отбирать их с избытком, теряя существенную часть спирта. Переход к отбору «тела» повышением мощности нагрева мгновенно отправлял в отбор накопившиеся в трубе промежуточные примеси.

Ситуация усугублялась еще и тем, что при отборе «тела» разделение падало до 2-3 тарелок и не могло задержать сивуху. Когда температура в кубе подходила к 90-92 °C, если вовремя не переходили на отбор «хвостов», остатки сивухи пролетали в приемную емкость, оставляя в «хвостах» только воду.

Тепловой баланс колонны.

Для

расчёта энтальпий

углеводородов

воспользуемся

формулами:

Для

жидких углеводородов:

Для

газообразных

углеводородов:

Расчёт

1-й секции:

Приход:

1.

Паровая фаза:

а)

фр. НК-350 оС

б)

фр. 350-500 оС

в)

Водяной пар

(15 ата; t = 420 оС)

2. Жидкая

фаза:

а)

фр. 500-КК оС

Расход:

1.

Паровая фаза:

а)

фр. НК-350 оС

б)

фр. 350-500 оС

в) Водяной пар

(15 ата; t = 420 оС)

2.

Жидкая фаза:

а)

фр. 500-КК оС

Результаты

расчёта заносим

в таблицу 6.

Таблица 6.

Тепловой баланс

1-й секции колонны

|

Расход |

|||||||||

|

Наименование |

t, |

кг/ч |

кДж/кг |

кДж/ч |

Наименование |

t, |

кг/ч |

кДж/кг |

кДж/ч |

| Мазут | Паровая фаза: |

||||||||

| Паровая фаза: |

нк — 350 |

385 | 2280 | 1414,163 | 3224291,24 | ||||

|

нк |

420 | 2280 | 1516,414 | 3457423,97 | фр. 350 — 500 |

385 | 26068 | 1384,908 | 36101783,6 |

| фр. 350 – 500 |

420 | 26068 | 1485,149 | 38714861,93 | Вод. пар |

385 | 5000 | 3251,5 | 16257500 |

| Жидкая фаза: |

Жидкая фаза |

||||||||

| Гудрон | 420 | 47652 | 971,820 | 46309170,65 | Гудрон | 400 | 47652 | 912,462 | 43480621,5 |

| Вод. пар |

480 | 5000 | 3282,4 | 16412000 | |||||

|

Итого: |

81000 |

104893456,6 |

Итого: |

81000 |

99064196,4 |

Избыток

тепла в 1-й секции

составляет:

Расчёт

2-й секции производим

по такой же

схеме и результаты

выводим в таблицу

7.

Таблица 7.

Тепловой баланс

2-й секции колонны

|

Приход |

Расход |

||||||||

|

Наименование |

t, |

кг/ч |

кДж/кг |

кДж/ч |

Наименование |

t, |

кг/ч |

кДж/кг |

кДж/ч |

| Паровая фаза: |

Паровая фаза: |

||||||||

| нк — 350 |

385 | 2280 | 1414,16 | 3224291,24 | нк — 350 | 100 | 2280 | 749,797 | 1709537 |

| фр. 350 — 500 |

385 | 26068 | 1384,91 | 36101783,6 | Вод. пар |

100 | 5000 | 2689,9 | 13449500 |

| Вод. пар |

385 | 5000 | 3251,5 | 16257500 | Жидкая фаза |

||||

| фр. 350 — 500 |

385 | 26068 | 941,64 | 24546565 | |||||

|

Итого: |

33348 |

55583574,8 |

Итого: |

33348 |

39705601,7 |

Избыток

тепла в 1-й секции

составляет:

Избытки тепла

в секциях снимаются

за счёт циркуляционных

орошений.

В

качестве НЦО

примем флегму

1-й секции.

Температуру,

до которой

необходимо

охладить флегму,

найдём из энтальпии

возвращаемой

флегмы:

Решая

уравнение

получаем значение

температуры

t = 255 оС

Избыток

тепла во второй

секции снимаем

за счёт подачи

охлаждённой

флегмы до 40 оС,

а так же за счёт

ВЦО:

Расход

ВЦО найдём по

уравнению:

Определение — число — теоретическая тарелка

Определение числа теоретических тарелок начинаем с верха колонны, пользуясь нанесенными на диаграмму равновесия линиями постоянного содержания компонентов в паровой фазе ( линии постоянного содержания компонентов в жидкости на фиг.

|

Состав пара и жидкости на тарелках верхней колонны. |

Определение числа теоретических тарелок в верхней колонне начинаем с самого верхнего сечения колонны, для которого известны составы жидкости и пара. Изменением концентрации азотной флегмы при дросселировании пренебрегаем, так как оно оказывает незначительное влияние на число теоретических тарелок.

Определение числа теоретических тарелок и ВЭТТ при частичном орошении является делом более сложным. Изучение материального баланса как непрерывной, так и периодической ректификации с частичным орошением показывает, что изменение состава жидкости и пара от тарелки к тарелке будет в этом случае меньшим, чем в случае полного орошения. Это объясняется тем, что в течение любого долгого промежутка времени на тарелку поступают и покидают ее неравные количества жидкости и пара. Поэтому для нахождения числа теоретических тарелок при частичном орошении необходимо пользоваться другим способом построения и другими уравнениями.

Определение числа теоретических тарелок в концен трационной части колонны производится графически способом, аналогично описанному выше. При этом при нимается, что флегмовое число V равно бесконечности рабочая линия совпадает с диагональю диаграммы.

Определение числа теоретических тарелок основано на построении, приведенном на рис. 43, б, на котором показан правый верхний угол диаграммы в увеличенном масштабе.

|

Место пересечения рабочих линий. |

Определение числа теоретических тарелок является обычным применением уравнений, выведенных для ректификационных колонн. Однако следует отметить, что такое применение этих уравнений не является единственным. Существует определенная зависимость между состоянием и составом питания, составом обоих продуктов, флегмовым числом ( или другим отношением масс) и числом теоретических тарелок; это соотношение можно использовать для выяснения любой из указанных величин, если даны остальные.

|

Схема потоков на ступени контакта. |

Определение числа теоретических тарелок ( пт) для лабораторных аппаратов является сложным и ответственным делом. Сложным потому, что оно связано с трудоемкими расчетами или с не менее трудоемким экспериментом. Ответственным потому, что оно является паспортизацией аппарата и характеризует его разделительный потенциал. Методы определения — пт различны для двух типов ректификационных аппаратов ( периодического и непрерывного действия), поэтому рассмотрим их отдельно.

Для определения числа теоретических тарелок применим так называемый графический метод расчета числа теоретических тарелок.

Для определения числа теоретических тарелок предложены различные методы.

Для определения числа теоретических тарелок тех колонок, которые применяются при комбинированном методе исследования индивидуального состава бензинов, наиболее удобно использовать бинарную смесь бензол — дихлорэтан, ( Получение этих компонентов в чистом виде см. яа стр.

Для определения числа теоретических тарелок, эквивалентных ректифицирующей способности испытуемого прибора, поступают следующим образом. Смесь двух жидкостей, для которых известна кривая равновесия состава пара и жидкости ( например, метилциклогексана и толуола или бензола и дихлорэтана), кипятят в течение 2 — 3 час.

Вместо определения числа теоретических тарелок по заданным составам конечных продуктов и по заданному рабочему флег-мовому числу этим методом предлагается определять составы конечных продуктов по заданному числу тарелок и по заданному рабочему флегмовому числу. Авторы ведут ступенчатые вычисления составов на тарелках не от конца колонны к середине, а, наоборот, от середины к концам колонны.